Ultra düşük profilli monoblok braketler, çeşitli mühendislik alanlarında kullanılan kompakt, tek parça bileşenlerdir. Tasarımları, dayanıklılığı sağlarken alan verimliliğini en üst düzeye çıkarır. Ortodontik monoblok braketler ve yüksek performanslı makineler gibi ağırlık ve boyutun önemli olduğu uygulamalar için bu braketlerin çok önemli olduğunu göreceksiniz.

Önemli Noktalar

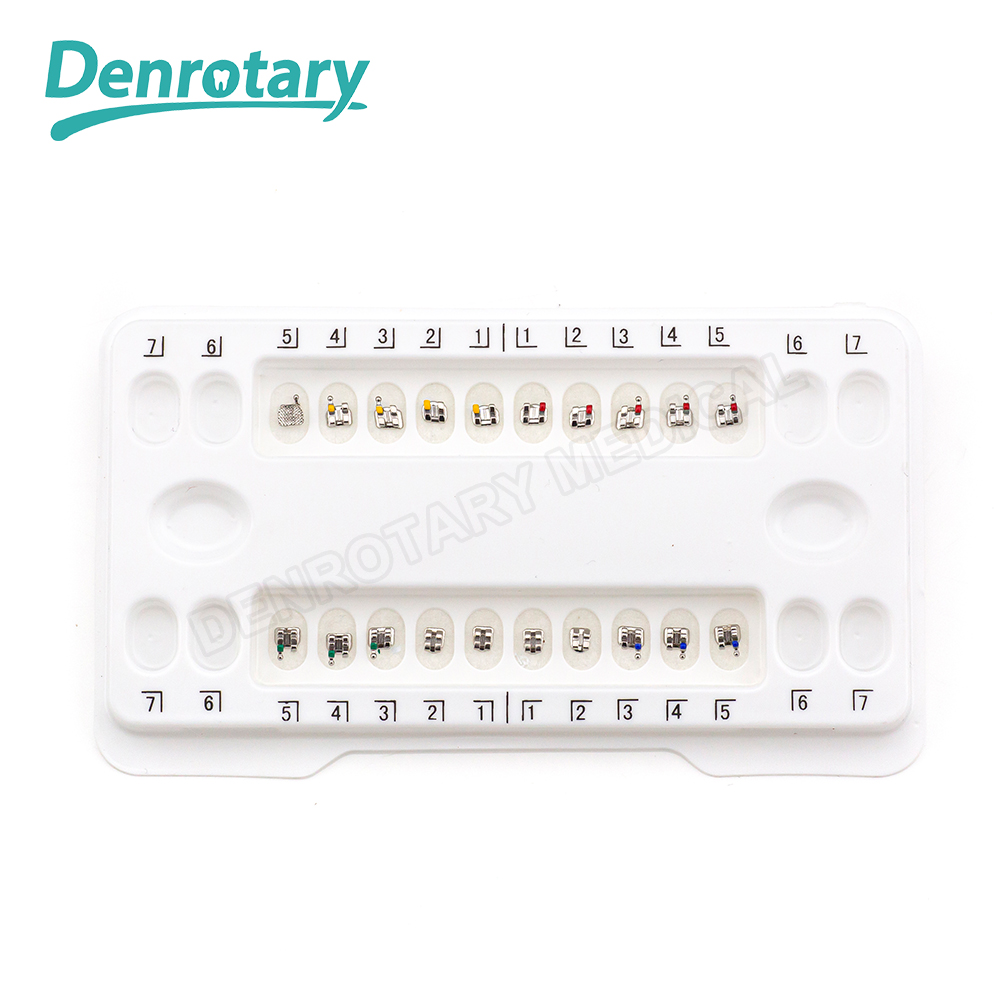

- Ultra düşük profilli monoblok braketlerAlan verimliliğini en üst düzeye çıkarırken sağlamlığı da garanti eden bu ürünler, havacılık ve ortodonti gibi sektörlerde vazgeçilmezdir.

- Seçmek doğru malzemeler,Paslanmaz çelik veya titanyum gibi malzemeler, braketlerin mukavemetini, dayanıklılığını ve performansını önemli ölçüde etkiler.

- Boyut ve malzeme testleri gibi kalite kontrol önlemlerinin uygulanması, her bir braketin güvenilirlik ve güvenlik açısından katı şartnamelere uygun olmasını sağlar.

Tasarım Prensipleri

Yapısal Bütünlük

Tasarım yaparkenultra düşük profilli monoblok braketler,Yapısal bütünlüğe öncelik veriyorsunuz. Bu, braketin bükülmeden veya kırılmadan kuvvetlere dayanabilmesini sağlamanız anlamına gelir. Mühendisler, braketin stres altında nasıl performans göstereceğini test etmek için genellikle bilgisayar simülasyonları kullanırlar. Bunu yaparak, zayıf noktaları belirleyebilir ve üretimden önce tasarımı iyileştirebilirsiniz.

Ağırlık Dağılımı

Ağırlık dağılımı, bu braketlerin etkinliğinde çok önemli bir rol oynar. Stres yoğunlaşmalarını önlemek için ağırlığı eşit olarak dağıtmak istersiniz. Dengesiz ağırlık, kritik uygulamalarda arızaya yol açabilir. Örneğin,Ortodontik Monoblok Braketler,Doğru ağırlık dağılımı, tedavi sırasında hizalama ve stabiliteyi korumaya yardımcı olur. Mühendisler, ağırlığın braketin performansını nasıl etkilediğini analiz etmek için genellikle gelişmiş modelleme teknikleri kullanırlar.

Estetik Hususlar

Estetik, özellikle tüketici ürünlerinde, mühendislikte büyük önem taşır. Ultra ince profilli monoblok braketlerinizin hem işlevsel hem de estetik açıdan hoş görünmesini istersiniz. Şık bir tasarım, ürünün genel görünümünü iyileştirebilir. Birçok mühendis, yalnızca iyi performans göstermekle kalmayıp aynı zamanda ürünün tasarımına kusursuz bir şekilde uyum sağlayan braketler oluşturmak için tasarımcılarla iş birliği yapar. Estetiğe verilen bu önem, kullanıcı memnuniyetini ve pazarlanabilirliği artırabilir.

Malzeme Seçimi

Seçmek doğru malzemelerUltra düşük profilli monoblok braketler için malzeme seçimi çok önemlidir. Seçtiğiniz malzemeler braketin mukavemetini, dayanıklılığını ve genel performansını etkiler. İşte kullanılan yaygın malzemelere, performans üzerindeki etkilerine ve hipoalerjenik özelliklerine daha yakından bir bakış.

Yaygın Kullanılan Malzemeler

Ultra ince profilli monoblok braketlerin üretiminde yaygın olarak kullanılan çeşitli malzemeler bulacaksınız. Bunlar şunlardır:

- Paslanmaz çelikPaslanmaz çelik, sağlamlığı ve korozyona karşı direnciyle bilinir ve popüler bir tercihtir. Çeşitli ortamlarda mükemmel dayanıklılık sağlar.

- TitanyumBu hafif metal, yüksek mukavemet-ağırlık oranları sunar. Titanyumu genellikle havacılık ve ortodonti gibi ağırlığı azaltmanın şart olduğu uygulamalarda görürsünüz.

- Plastik KompozitlerBu malzemeler hafiftir ve karmaşık şekillere kalıplanabilirler. Estetik ve ağırlığın kritik önem taşıdığı tüketici elektroniği ürünlerinde sıklıkla kullanılırlar.

Performansa Etkisi

Malzeme seçimi, ultra düşük profilli monoblok braketlerin performansını önemli ölçüde etkiler. Örneğin, paslanmaz çelik braketler yüksek gerilime dayanabilir ve uzun süreli destek sağlayabilir. Buna karşılık, titanyum braketler, mukavemetten ödün vermeden minimum ağırlık gerektiren uygulamalarda üstün performans gösterir.

Konu şuna gelince... Ortodontik Monoblok BraketlerMalzeme seçimi, tedavi sonuçlarını doğrudan etkiler. İyi seçilmiş bir malzeme, hastanın konforunu sağlarken braketin diş hizalamasını koruma yeteneğini artırabilir.

Hipoalerjenik Özellikler

Hipoalerjenik özellikler, özellikle tıbbi ve dişçilik uygulamalarında hayati öneme sahiptir. Alerjik reaksiyonlara neden olabilecek malzemelerden kaçınmak istersiniz.

- TitanyumBiyouyumluluğu nedeniyle mükemmel bir seçenektir. Nadiren alerjik reaksiyonlara neden olur, bu da onu ortodontik uygulamalar için uygun hale getirir.

- Plastik kompozitlerFormülasyonlarına bağlı olarak hipoalerjenik de olabilirler. Güvenlik standartlarını karşıladıklarından emin olmak için her zaman özelliklerini kontrol edin.

Hipoalerjenik malzemeler seçerek, özellikle ortodontik tedavilerde hasta konforunu ve memnuniyetini artırırsınız.

Üretim Süreçleri

Ultra düşük profilli monoblok braketlerin üretimi, birkaç önemli süreç içerir. Her adım, nihai ürünün mukavemet, dayanıklılık ve estetik açısından gerekli standartları karşılamasını sağlar. Gelin bu süreçleri detaylı olarak inceleyelim.

Metal Enjeksiyon Kalıplama

Metal enjeksiyon kalıplama(MIM), ultra düşük profilli monoblok braketlerin üretimi için popüler bir yöntemdir. Bu işlem, plastik enjeksiyon kalıplamanın çok yönlülüğünü metalin dayanıklılığıyla birleştirir. İşte nasıl çalıştığı:

- Hammadde HazırlığıMetal tozu ve bağlayıcı madde karışımıyla başlanır. Bu karışım, kalıplara enjekte edilebilen bir hammadde oluşturur.

- Enjeksiyon KalıplamaHam madde ısıtılır ve yüksek basınç altında bir kalıba enjekte edilir. Bu adım, braketi istenen şekle getirir.

- Bağ çözmeSoğuduktan sonra, bağlayıcı madde, bağlayıcı giderme adı verilen bir işlemle uzaklaştırılır. Bu adım, geriye katı bir metal parça bırakır.

- SinterlemeSon olarak, metal parçacıklarını birbirine kaynaştırmak için parçayı bir fırında ısıtıyorsunuz. Bu adım, braketin mukavemetini ve yoğunluğunu artırır.

MIM, karmaşık şekillere ve dar toleranslara olanak tanıyarak, hassasiyetin çok önemli olduğu ortodontik monoblok braketler gibi uygulamalar için idealdir.

Yüzey İşleme Teknikleri

Yüzey işleme teknikleri, ultra düşük profilli monoblok braketlerin performansı ve görünümünde hayati bir rol oynar. Bu teknikler dayanıklılığı artırır ve şık bir görünüm sağlar. Yaygın yöntemler şunlardır:

- ElektroparlatmaBu teknik, yüzeydeki kusurları giderir ve korozyon direncini artırır. Brakete pürüzsüz ve parlak bir görünüm kazandırır.

- Eloksal kaplamaAnodizasyon, metal yüzeylere koruyucu bir oksit tabakası ekler. Bu işlem aynı zamanda renk de kazandırarak braketlerin estetik görünümünü iyileştirebilir.

- KaplamaKaplama uygulamak aşınma direncini artırabilir ve sürtünmeyi azaltabilir. Belirli uygulamalar için Teflon veya seramik gibi kaplamalar kullanabilirsiniz.

Bu son işlem teknikleri, braketlerin görünümünü iyileştirmenin yanı sıra kullanım ömrünü de uzatarak zorlu ortamlara uygun hale getirir.

Kalite Kontrol Önlemleri

Ultra düşük profilli monoblok braketlerin üretiminde kalite kontrolü çok önemlidir. Her braketin katı özelliklere uygun olduğundan emin olmak istersiniz. İşte bazı yaygın özellikler:kalite kontrol önlemleri:

- Boyutsal KontrolHer bir braketin boyutlarını hassas ölçüm aletleri kullanarak ölçersiniz. Bu adım, braketlerin amaçlanan uygulamalarına doğru şekilde uymasını sağlar.

- Malzeme TestiMalzemelerin mukavemet ve dayanıklılık açısından test edilmesi çok önemlidir. Performansı değerlendirmek için çekme testleri veya yorulma testleri yapabilirsiniz.

- Görsel İncelemeDetaylı bir görsel inceleme, yüzeydeki kusurları veya tutarsızlıkları belirlemeye yardımcı olur. Bu adım, yüksek estetik standartları korumak için hayati önem taşır.

Bu kalite kontrol önlemlerinin uygulanması, braketlerin ortodontik monoblok braketler de dahil olmak üzere çeşitli uygulamalarda güvenilir bir şekilde performans göstermesini garanti eder.

Ortodontik Monoblok Braketlerin Uygulamaları

Havacılık ve Uzay Sanayii

Havacılık ve uzay endüstrisinde, mukavemetten ödün vermeden ağırlığı azaltmak için ultra düşük profilli monoblok braketler vazgeçilmezdir. Mühendisler bu braketleri uçak ve uzay araçlarındaki bileşenleri sabitlemek için kullanırlar. Kompakt tasarımları, havacılıkta çok önemli olan alanın verimli kullanımına olanak tanır. Bu braketlerin uçuş sırasında yapısal bütünlüğün korunmasına yardımcı olduğuna güvenebilirsiniz.

Otomotiv Sektörü

Otomotiv sektörü de bundan faydalanıyor.Ortodontik Monoblok Braketler.Motor parçalarının sabitlenmesinden iç yapıların desteklenmesine kadar çeşitli uygulamalarda kullanıldıklarını görürsünüz. Hafif yapıları yakıt verimliliğine katkıda bulunur. Ek olarak, dayanıklılıkları titreşimler ve sıcaklık değişimleri gibi zorlu koşullara dayanabilmelerini sağlar. Bu güvenilirlik, onları modern araçlar için tercih edilen bir seçenek haline getirir.

Tüketici Elektroniği

Tüketici elektroniğinde, ultra ince profilli monoblok braketler ürün tasarımında hayati bir rol oynar. Bunlara akıllı telefonlarda, dizüstü bilgisayarlarda ve diğer cihazlarda rastlarsınız. Bu braketler, genel tasarımı şık ve hafif tutarken bileşenleri güvenli bir şekilde tutmaya yardımcı olur. Estetik çekicilikleri, elektronik cihazların görünümünü iyileştirerek tüketiciler için daha çekici hale getirir. Bu braketlerin hem işlevselliğe hem de stile nasıl katkıda bulunduğunu takdir edebilirsiniz.

Özetle, ultra düşük profilli monoblok braketlerin yapısal bütünlüğü, ağırlık dağılımını ve estetik tasarımı bir araya getirdiğini görüyorsunuz. Bu mühendislik prensipleri, çeşitli sektörlerde performansı artırır. Malzeme seçimi ve üretim süreçleri dayanıklılık ve güvenilirlik sağlar. Havacılıktan tüketici elektroniğine kadar modern uygulamalardaki hayati rollerini takdir edebilirsiniz.

SSS

Ultra düşük profilli monoblok braketler ne için kullanılır?

Ultra düşük profilli monoblok braketler, havacılık, otomotiv ve tüketici elektroniği de dahil olmak üzere çeşitli sektörlerde, ağırlığı en aza indirirken ve alanı en üst düzeye çıkarırken bileşenleri sabitlemek için kullanılır.

Malzeme seçimi braket performansını nasıl etkiler?

Malzeme seçimleriBu durum doğrudan mukavemeti, dayanıklılığı ve ağırlığı etkiler. Örneğin, titanyum düşük ağırlıkla yüksek mukavemet sunarak zorlu uygulamalar için idealdir.

Ultra düşük profilli monoblok braketler tıbbi kullanım için güvenli midir?

Evet, birçok braket, özellikle ortodontik uygulamalarda hastalar için güvenlik ve konfor sağlayan titanyum gibi hipoalerjenik malzemeler kullanır. Güvenlik standartları için malzeme özelliklerini her zaman kontrol edin.

Yayın tarihi: 01.10.2025